大连污水处理视频监控系统

大连污水处理自动控制系统提供商 康卓科技是大连专门从事污水处理自动化控制系统的研发、制造、营销、服务一条龙的资深企业。康卓科技资质齐全,信誉优良。在业内以品种齐全、做工考究、品质精良、性能稳定、交货即时、价格实惠而著称。康卓科技生产的污水处...

产品介绍

大连自控系统是由康卓科技设计开发,康卓上位机画面根据控制程序使用winncc v7.4开发操作界面,软件根据控制程序实现上位机操作现场设备,画面要求手动、自动可选,手动启/停及自动状态根据连锁启/停,同时画面显示设备就地及远程状态。本系统共有设备近70台/套,模拟量设定或显示近30点,要求提供上位机一套、操作台桌椅一套,其中设备均能实现就地或远程手动启/停,要求具有以下功能:

·监视系统内每一个模拟量和数字量;

·监视系统动态流程模拟图和总貌画面;

·画面报警、确认报警;

·显示模拟光字牌和模拟仪表盘;

·显示操作指导;

·建立并调用趋势画面,获得趋势信息;

·控制驱动装置并显示其状态;

·自动和手动控制方式的选择;

·调整过程设定值和偏置等;

·历史数据记录;

·技术文件编制;

·维护人员培训;

自控系统方案:

自动化系统采用目前工业领域非常成熟、先进的全厂计算机管理控制系统(简称scada),它用标准以太网、工业以太网为系统网络,配以高性能、高可靠的管理计算机、具有服务器功能的中央监控操作站、plc 现场控制站组成的以全厂集成自动化为概念的生产过程自动化系统。

1.3 系统设计原则

系统采用s7-300系统.

1.主机架电源;

2. plc处理器;

3.以太网、profibus dp、modbus及rs485通讯接口;

4. 现场成套系统plc;

1.4 seep v5.5(西门子)标准软件

a、使用标准

step7中集成的simatic编程语言和语言表达方式,符合en 61131-3标准。标准软件包符合图形化以及面向对象的windows操作系统要求,可以运行在win7 操作系统下。

b、标准软件包的功能

标准软件支持自动任务创建过程的各个阶段,如:

•建立和管理项目

•对硬件和通讯作组态和参数赋值

•管理符号

•创建程序,例如为s7可编程控制器创建程序

•下载程序到可编程控制器

•测试自动化系统

•诊断设备故障

step7软件的用户接口,基于当前较新水平的人机控制工程设计,轻松使用。

step7软件产品手册在在线帮助和pdf格式电子手册中提供所有在线信息。

c、step7中的应用程序

step7标准软件包提供一系列的应用程序(工具):

标准软件包无需分别打开各个工具;当选择相应功能或打开一个对象时,它们会自动启动。

d、simatic 管理器

simatic manager(simatic管理器)可以管理一个自动化项目的所有数据,无论是为哪个可编程控制系统(s7/m7/c7)设计的。编辑所选数据的工具由simatic manager自行启动。

e、符号编辑器

使用symbol editor(符号编辑器),可以管理所有的共享符号。具有以下功能:

•为过程信号(输入/输出)、位存储和块设定符号名和注释

•分类功能

•从/向其它的windows程序导入/导出

使用这个工具生成的符号表可供其它所有工具使用。因而,对一个符号属性的任何变化都能自动被其它工具识别。

•诊断硬件

这些功能可以向你提供可编程控制器的状态概况。这个概况中可以显示符号,指示每个模板是否正常或有故障。双击故障模板,可以显示有关故障的详细信息。信息的范围视各个模板而定:

•显示关于模板的一般信息(例如,订货号、版本、名称)以及模板状态(例如,故障)

•显示中央i/o和分布式(dp)从站的模板信息(例如,通道故障)

•显示来自诊断缓存区的消息报文

f、编程语言

用于s7-300与 smart 200的编程语言梯形逻辑图(ladder logic)、语句表(statement list)和功能块图(function block diagram)都集成在一个标准软件包中。

•梯形逻辑图(或lad)是step7编程语言的图形表达方式。它的指令语法与一个继电器的梯形逻辑图相似:当电信号通过各个触点、复合元件以及输出线圈时,使用梯形图,可以追踪电信号在电源示意线之间的流动。

•语句表(或stl)是step7编程语言的文本表达方式,与机器码相似。如果一个程序是用语句表编写的,cpu执行程序时则按每一条指令一步一步地执行。为使编程更容易,语句表已进行扩展,还包括一些高层语言结构(例如,结构数据的访问和块参数)。

•功能块图(fbd)是step7编程语言的图形表达方式,使用与布尔代数相类似的逻辑框来表达逻辑。复合功能(如数学功能)可用逻辑框相连直接表达。其它编程语言作为可选软件包使用。

1.5 wincc软件

wincc 基本软件是德国西门子scada集成系统的核心。wincc基本软件、选件及附加件,所有这些组成部分都用于为您的特殊需求量身定制pg电子网站的解决方案。基本软件本身提供了强大、通用的过程可视化系统,该系统可以提供成熟的 hmi 软件的所有功能。

a、运行系统软件

系统模块化的加载机制,这使 wincc 基本软件的运行系统组件具有了以下特点:美观、友好的图形系统实现了完备的过程监视与控制,wincc集成的微软ms sql server数据库服务器实现了高性能的报警消息与过程值归档,集成的用户管理工具有效的提高了操作的安全性。

b、工程组态软件

工程组态组件 wincc rc 可以提供一套编辑程序,使您在效率和用户友好性方面别无所求。库和向导使生成项目更加快速方便,并可以大大降低出错的可能。作为面向较复杂人机交互任务的软件,wincc 能够处理综合性的项目和海量数据。

c、可扩展性

基本系统通过利用 wincc 选件在各个方面都是可扩展的。通过细分授权,基本软件可以满足结构的不断复杂化。而且,所选的授权可以方便的根据过程变量的数量进行升级。通过利用 wincc/server,您可以像客户端/服务器应用程序一样运行 wincc。wincc/redundancy 用于构建高可用性 scada 系统。wincc/cas 提供了搭建一个可扩展、集中处理数据归档的可能性wincc/web navigator 使您可以通过互联网可视化并操作自己的工厂,功能几乎与 wincc 客户端一样,但是具有了无可比拟的灵活性。

d、开放性

simatic wincc 的设计采用了较高的开放度和集成能力,因为它设计用于使用标准的技术和软件工具:这包含了基本技术、操作系统、通讯方式,以及集成脚本的能力,所有这些都建立在开放性基础上。

e、工厂智能

scada(监控和数据采集)为工厂智能pg电子网站的解决方案构筑了基础。wincc 能够采集和归档过程数据,可以对数据进行累计、分析,并发送给 mes 系统使用 wincc 工厂智能选件进行进一步的处理。

1.6 控制方式

大连污水处理厂工程主要自控设备的控制方式共三种:

现场手动控制方式:通过就地控制箱或mcc上的按钮实现对设备的启停操作

远程画面手动控制方式:操作人员通过工作站的监控画面用鼠标或键盘来控制现场设备

远程自动控制方式:设备的运行完全由各plc根据污水厂的工况及工艺参数来完成对设备的启停控制,而不需要人工干预。

三种方式的控制级别由高到低依次为:手动控制、远程手动控制、远程自动控制。

1.7 水处理厂监控软件系统功能

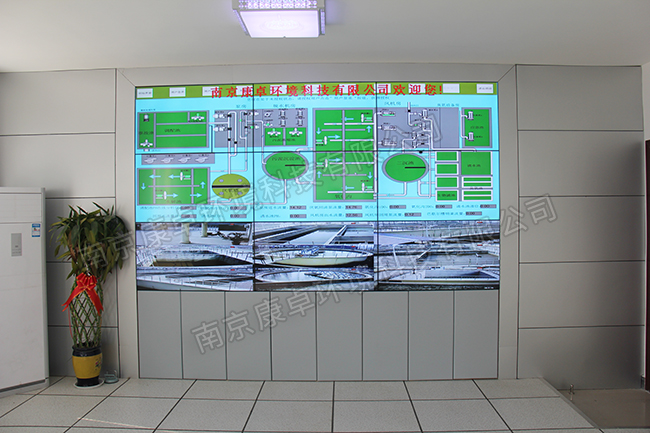

1.中央控制站功能描述

中央控制站的功能是对全厂的生产运行进行监控,通过中央控制室操作站计算机可对全厂的生产运行进行管理。运行人员可以在中央监控计算机上查看全厂实时工艺流程图、实时数据;监控设备、调整工艺运行参数;处理报表、查看实时曲线和历史曲线。

(1)用户登录

运行人员必须输入正确的用户名和操作密码进行登录后才能进入系统。系统对不同的用户赋予了不同的操作权限,分为操作人员权限和管理人员权限。操作人员只能进行设备操作和数据浏览,管理人员可进行设备操作、数据浏览、参数设定、用户和密码维护。

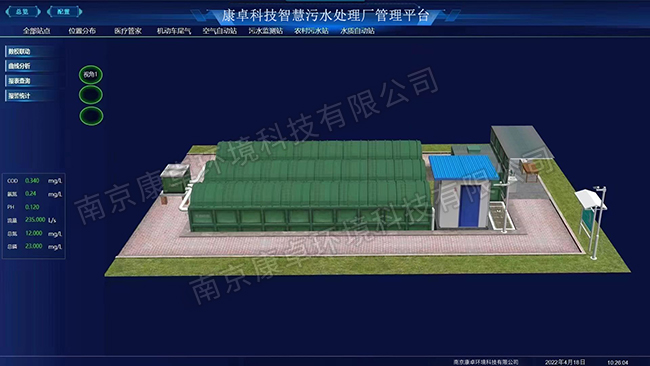

(2)实时工艺流程图显示

实时动态地显示工艺流程图,流程图上包含各种设备实时运行状况、各种实时工艺参数。由于计算机屏幕大小限制,不能在一幅画面显示污水厂全厂工艺流程图、所有设备状况、工艺参数,采用多幅画面进行流程图显示,通过鼠标点击菜单或按钮,进行流程图显示切换。大区域的实时动态画面采用纵断流程和平面流程相结合的流程图显示方式,局部实时动态画面采用45度立体流程图显示方式。

流程图中所有设备的运行状态采用绿色表示;停止状态采用本色表示;故障状态采用红色和本色交替闪烁表示。

流程图中所有由plc控制的设备均设置遥控/自动转换按钮,只有当设备手动/自动转换开关处于自动时,遥控/自动转换按钮才可用,当遥控/自动转换按钮处于自动时,禁止人工遥控设备。当设备出现故障信号时,停止运行或禁止启动这些设备。

(3)报警显示

当出现任何报警时,提示运行人员报警点、报警类型、报警时间等多种信息,由运行人员进行确认,同时可通过报警汇总表浏览历史报警,历史报警的内容包括各种报警信息、报警是否经过确认、确认报警的用户、确认报警的时间等。报警出现时,报警打印机立即打印报警信息。

(4)实时趋势、历史趋势

运行人员可通过菜单或按钮进入实时趋势画面或历史趋势画面,可选择需要的工艺参数查看实时趋势或历史趋势,可同时显示多条实时趋势,可对曲线进行放大或缩小,可任意选择需要查看的时间段。

(5)参数设置

运行人员可通过菜单或按钮进入参数设置画面,对各种设定值进行修改,以适应当前的运行条件,保证出水水质。为了保证运行安全,具有权限的工程师才能对各种工艺参数设定值进行设定和修改。所有可以进行调整的参数均具备在线调整功能。

(6)事件记录

系统发生的较大情况(如设备故障、越限报警、大型设备的启停等情况)或操作人员对设备的操作、参数的调整。均通过事件记录功能记录下这些情况和操作过程作为今后分析事故的基础资料。事件记录的内容包括各种事件信息、事件发生时的用户、事件发生的时间等。

(7)报表处理

系统自动记录各种工艺运行数据,将所有数据归纳汇总形成报表,报表可定时打印或召唤打印,运行人员也可通过菜单或按钮进入报表画面查看历史报表。

2. 现场控制站功能描述

生产自动化系统的主要功能是采集现场数据,送至水厂中央监控系统进行显示和处理,并在进行数据处理后,由plc进行设备自动控制和调节,或接收从中央控制站发出的命令,从而达到自动进行工艺运行的目的。